紧固件测试和检验概述

检验定义和要素

检验定义

——通过观察和判断,适当时结合测量,试验进行符合性评价。

——质量检验就是对原材料、半成品和成品的一个或多个质量特性进行观察、测量、试验,并将结果和规定的质量要求进行比较,以确定每项特性合格情況所进行的活动。

检验四要素

——度量: 采用试验、测量、化验、分析与感官检查等方法,测定产品的质量属性;

——比较: 将测定结果与质量要求和标准进行比较;

——判断: 分符合性判断和适用性判断二类

符合性判断——根据比较结果,对检验项目或产品作出合格性判定;

适用性判断——进一步确认能否适用(如材料或工序以不影响后道工序正常加工,产品以不影响使用功能为目的)判定。

——处理: 对单件和批处理

对单件产品——决定是合格放行,还是不合格返修或报废;

对批量产品——根据检验批的可接收质量水平AQL作出批是接收,还是拒收,

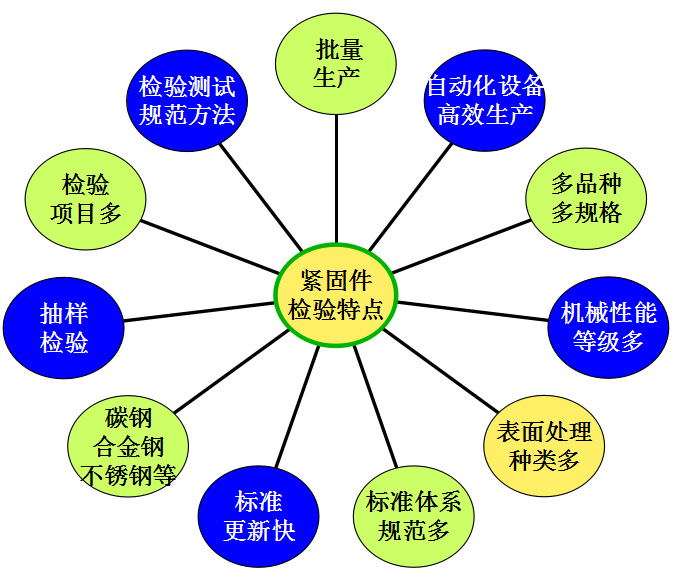

紧固件检验特点要素

1、由于紧固件产品、规格、质量属性及大批量、高效的生产方式;

2、检验标准、质量属性项目要求多

3、紧固件检验和试验完全有别于其它机械类产品的检验模式;有它的特殊检验内函和要求。紧固件检验特点

大批量生产状况

——紧固件生产特点是大批量生产;

——采用快速、高效、自动化生产机器制造。现代化的制造机械设备是连续生产(如冷镦机、搓(滚)丝机、网带热处理炉、表面涂层处理等)生产效率可达60件~800件/每分钟的产,一天数百万件产量是常事。

——因些,紧固件质量状况往往是批次,不是单件数量。

产品工艺影响

——生产链长,紧固件在生产过程中从原材料投入,要经过多工序或多道序的流转。

——工序多少取决于生产产品工艺链的长短(如材料改制、冷镦,搓丝,清洗,淬火和回火,表面处理、表面润滑等),有20多道工序流转也是通常的。

——工序过程的相互作用,上下道的相互作用,影响公差波动。

(如:材料、热处理,螺纹滚丝间涂层对螺纹间的配合和酸洗 和电镀

工艺过和的氢脆敏感);

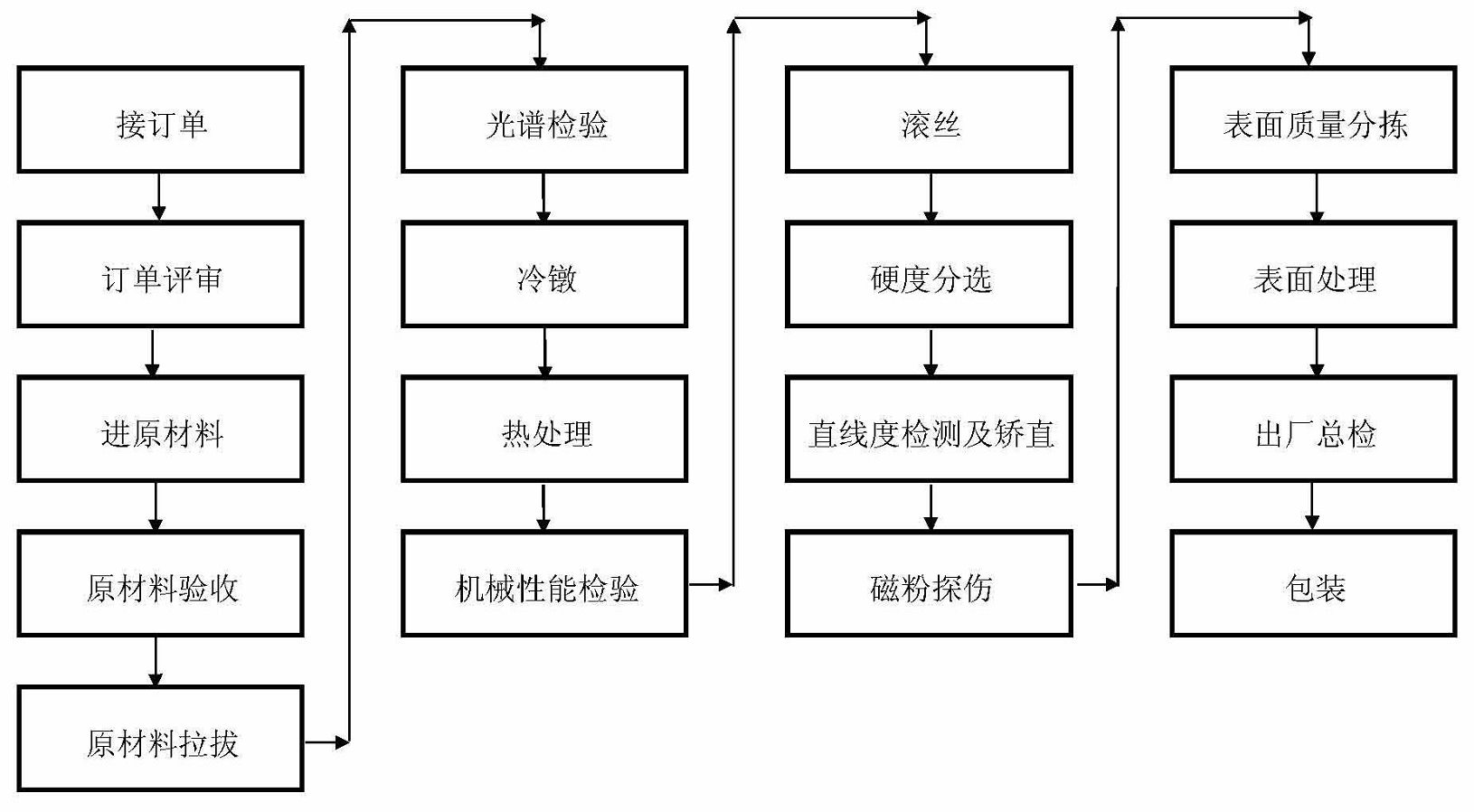

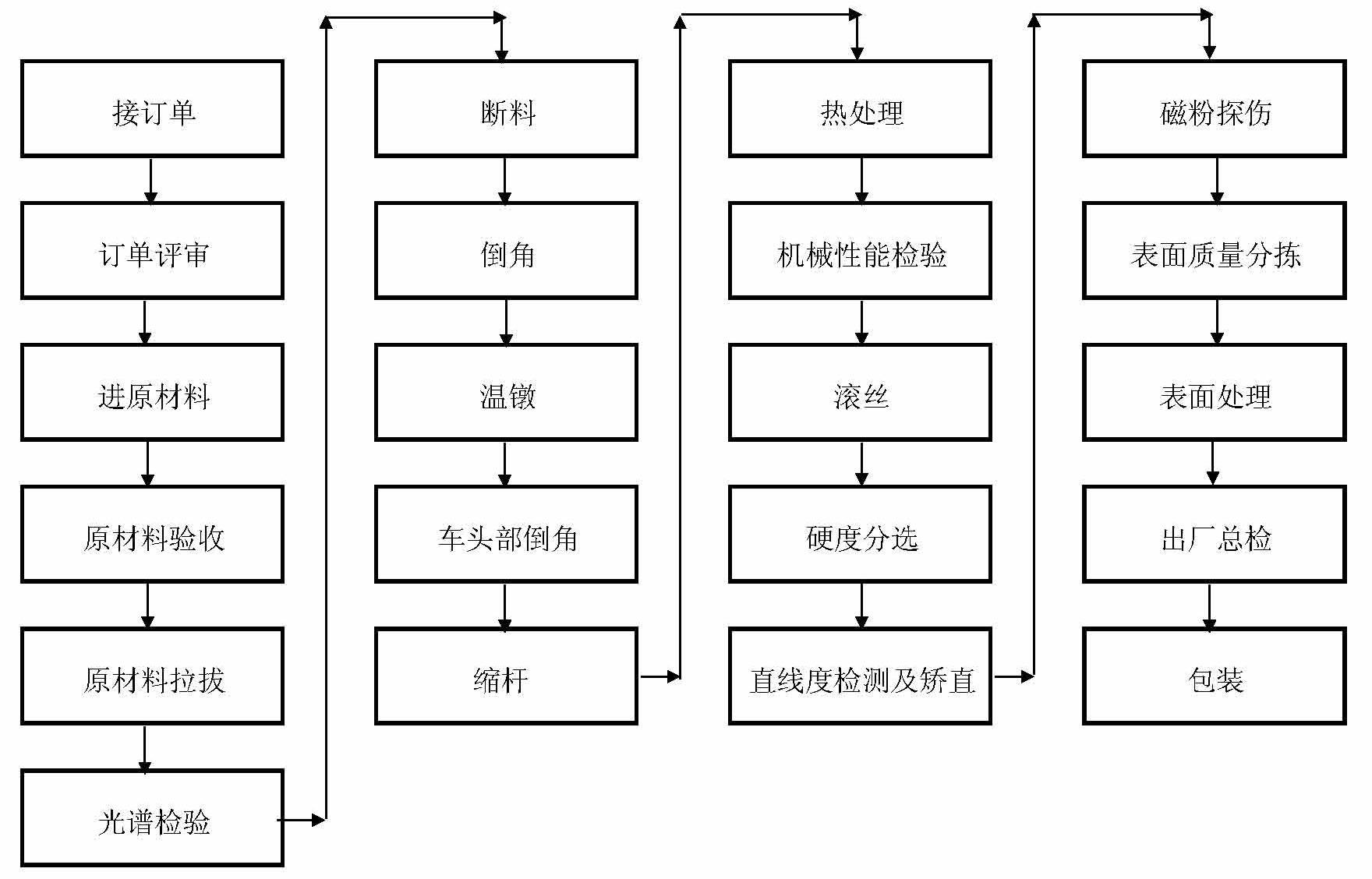

——有冷镦和热镦不同加工方式。六角螺栓生产工艺链

冷镦工艺

热镦工艺

紧固件检验特点

多种品种、多种规格、多种材料

——螺栓、螺柱、螺钉、螺母、自攻螺钉、木螺钉、垫圈、挡圈、销、铆钉、组合件和高强度连接副、焊钉等12大类。

——材料

紧固件用材料有低碳钢、中碳或中碳合金钢、不锈钢及有色金属和非金属材料加工;

——材料质量对成型工艺性。

——材料对热处理工艺性,品质、强度有致关重要决定性影响及作用。

(材料元素的淬硬性和淬透性)

(马氏体级别含量90%

紧固件性能

材料物理特性

——是材料固有的特性、不会变化,或者在加工成紧固件后仅有很小的变化。例如:热膨胀系数、耐腐蚀特性、耐高低温性能、电阻率、导热率和磁化率等都有其重要性。

——正确选择紧固件材料和适当的工艺。

产品机械性能

——是紧固件对施加的载荷的反映。抗拉强度和屈服强度、硬度和延展性等特性都发生了明显的变化,变化取决于选用的加工方法和热处理。

——正确选择材料+工艺(冷加工和热处理)。

产品工作特性

——是紧固件通过加工或适当的表面处理获得功能设计特性和工程应用要求。例预载荷轴力、扭矩、拧入扭矩等工作性能和表面防腐。

——通过加工控制或适当处理获得的。

紧固件检验特点紧固件机械性能

——为适用于不同工程应用场合的需求,制定了不同的紧固件机械性能等级(材料和强度),是一项基础性技术标准;

——各国都对紧固件机械性能规定了十分详细的等级、材料及技术参数条款,已形成十分完善的、系列化标准体系。

紧固件机械性能分类

产品 | 等级 | 强度Mpa | 材料 | 工艺 | 关联因素 |

外螺纹 紧固件

| 低强度 | 400 | 低碳钢 | 不热处理 | 螺栓材料 螺栓工艺 |

中强度 | 830 | 中碳或合金钢 | 热处理 | ||

高强度 | 1040 | 合金钢 | 热处理 | ||

特殊强度 | ≥830 | 耐高温、耐低温材料 | 热处理 | ||

耐腐蚀 | ≥500 | 不锈钢材料 | 要或否热处理 | ||

内螺纹 紧固件

| 低强度 | 475~689 | 低碳钢 | 不热处理 |

螺母工艺 螺母型式 |

中等强度 | 826 | 中碳钢或合金钢 | 要热处理 | ||

高强度 | 1033~1240 | 中碳合金钢 | 要热处理 |

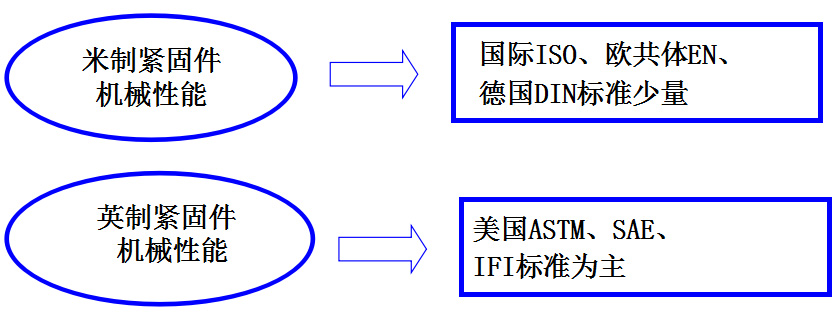

紧固件检验特点

机械性能标准特点

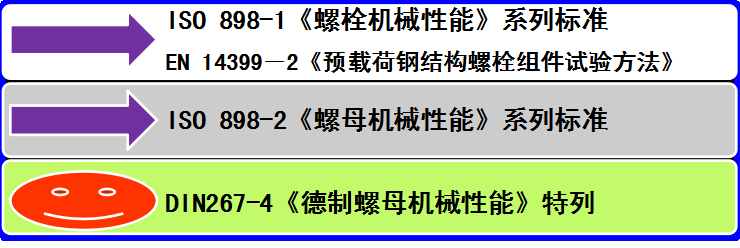

——紧固件机械性能技术标准有二大流派的系列标准。

——外螺纹和内螺纹紧固件的性能等级分类、强度、标志和检测方法是相对独立。

紧固件检验特点

米制碳钢紧固件机械性能

国际上米制紧固件体系的国家在紧固件机械性能标准方面,都已等效或等同采用了ISO 898的系列标准。

有的国家标准是等效、等同采用,有的国家标准干脆是直接引用了ISO标准号作为紧固件的产品技术条件标准。

紧固件产品功能性

紧固件装配功能性要求即扭矩和轴力,K扭矩系数,按EN 14399-2和GB/T3276-2标准。

紧固件检验特点

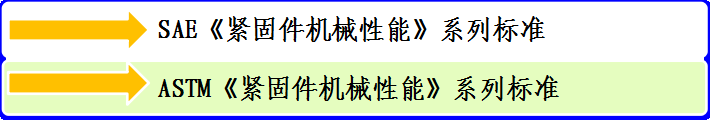

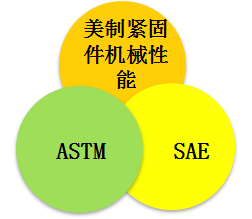

美制碳钢紧固件机械性能

美制紧固件机械性能标准与国际标准相比,差异较大,不兼容,也不能互换,看似没有规律,实际上体系完整。

美制紧固件标准的体系是以行业协会标准为基础,紧固件机械性能标准主要有二块。

ASTM、SAE的机械性能标准等级划分、技术参数

——相互交叉和重合

——标准号和内容也相对独立

——自成体系

——又相互包容。

紧固件检验特点

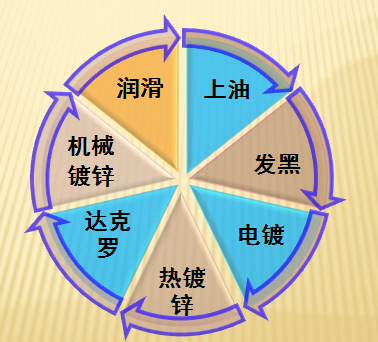

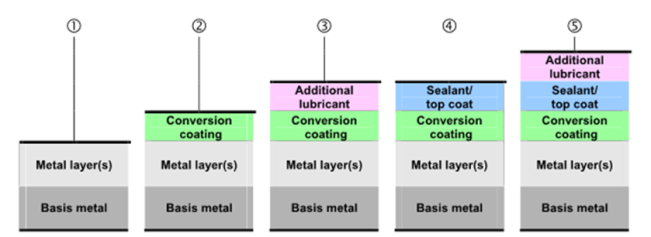

紧固件表面处理

紧固件中约有80%表面需经过电镀锌、达克罗、热镀锌或其它不同的表面处理。

——目的:

防腐、装潢;

装配工能。

——要求:

涂层厚、铬酸盐钝化处理、盐雾试验;

螺纹配合调整;

防氢脆。

——装配功能

润滑处理以控制扭矩轴力K因子。

(新标准提出表面涂履处理,或带有添加

表面(密封剂、面涂和润滑),为提高表

面抗腐蚀能力、外观装饰、功能要求;)

紧固件表面处理种类

紧固件检验特点

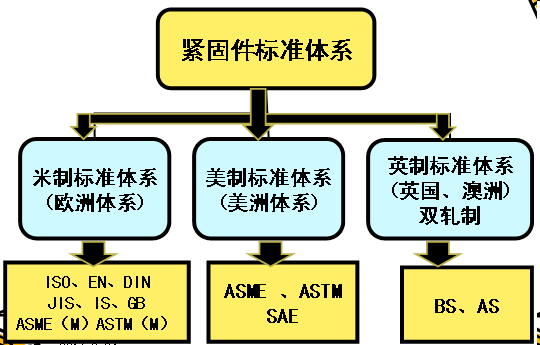

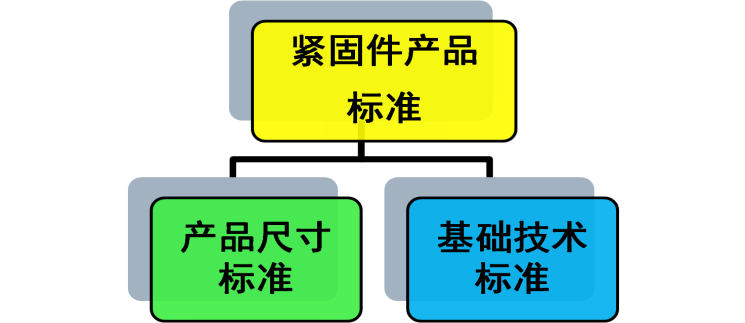

紧固件标准体系(紧固件产品和基础标准多)

——国际上紧固件产品有米制和英制标准两套相对独立的标准体系;

——英制标准分二类,美国UNC/UNF英制标准和英国BSW/BSF英制标准。

——现行紧固件的两大标准体系间不能互换,不能完全统一,同时英制标准中美国标准和英国标准二类体系间也是不一样,不能互换。

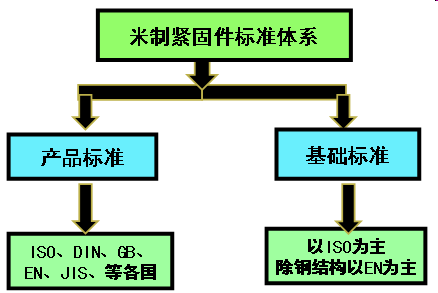

米制紧固件基础标准关系

国际标准化组织(ISO)及工业先进国家都较早地开展了紧固件的标准化。目前,已发布的ISO(TC 2)紧固件标准达182个。

ISO紧固件的产品标准有独立的标准号——细分类;

ISO紧固件的基础标谁已基本满足产品和检验的需求。

目前直接引用ISO标准的,有DIN(德国)或EN(欧盟),GB(中国)或者JIS(日本)等与ISO标准基本一致。无论那个国家的紧固件产品(凡米制),在基础标准方面全部执行ISO标准,这是国际贯例。

所以,ISO紧固件标准应视为“米制紧固件标准”的总代表。

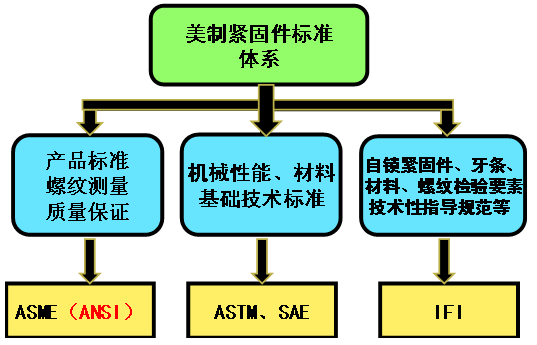

美制紧固件基础标准关系

美国现行紧固件标准分别由ASME、SAE、ASTM、IFI等发布,视同于国家标准。

紧固件产品尺寸、螺纹和质量标准由美国工程师协会ASME颁发;

紧固件基础技术标准又全部分别由ASTM美国材料试验协会、SAE和IFI美国工业紧固件协会名义发布。

汽车紧固件产品标准由SAE美国机动工程师协会颁发;

SAE与ASTM 标准兼容。

| 紧固件检验特点 |

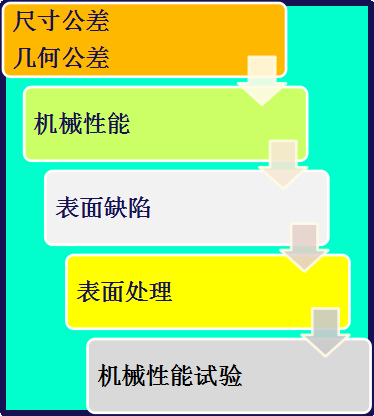

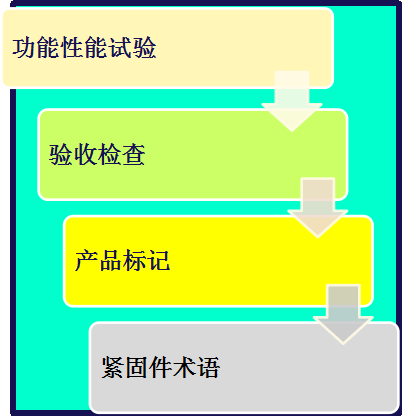

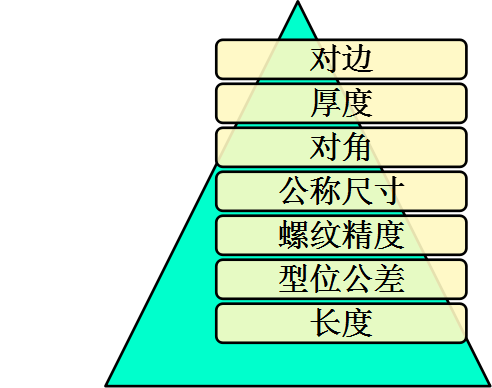

紧固件的质量项目按标准要求较多,每一个项目都应符标准规定的相应要求,缺一不可。

紧固件检验项目

尺寸 | 功能特性 | 机械性能 | 表面处理 |

螺纹长度 螺纹直径 头部厚度 杆部直径 螺母高度 内扳拧深度 几何公差 | 螺纹精度 内扳拧 外扳拧 有效力矩 几何和位置公差 导向末端 垫圈面 装配扭矩系数 | 化学成份(熔炼) 硬度 抗拉强度 促证载荷 伸长度 面缩率 冲击性能 表面缺陷 | 电镀 热镀锌 达克罗 机械镀江薄防锈油 |

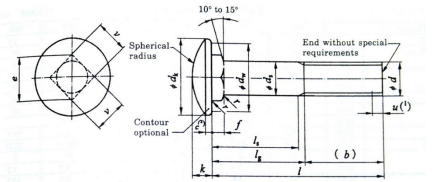

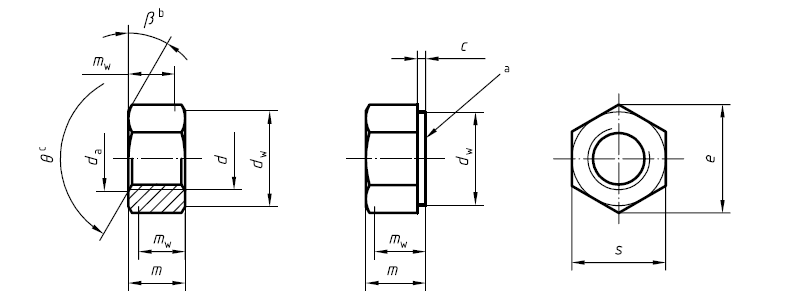

紧固件产品尺寸(主要)

|  |

产品基础标准技术条件内容